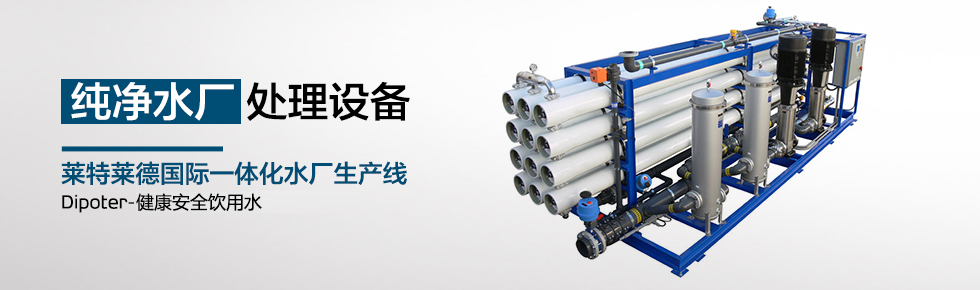

在水資源需求日益增長與水質(zhì)標準不斷提升的背景下,純凈水生產(chǎn)線已成為水廠提升供水品質(zhì)、優(yōu)化運營效率的核心裝備。這類生產(chǎn)線通過系統(tǒng)化的水處理工藝與智能化管控體系,在保障居民飲水安全、推動水廠技術升級、實現(xiàn)水資源高效利用等方面展現(xiàn)出顯著的實用價值,成為現(xiàn)代水廠基礎設施建設的重要支撐。

一、水廠供水需求與傳統(tǒng)工藝痛點

隨著城市人口密集化與用水標準提高,傳統(tǒng)水廠供水模式面臨多重挑戰(zhàn):

水質(zhì)安全隱患:水源污染加劇導致水中有機物、重金屬等指標上升,傳統(tǒng)混凝沉淀工藝難以滿足深度凈化需求,部分地區(qū)自來水口感不佳、異味明顯;

供水穩(wěn)定性不足:傳統(tǒng)工藝自動化程度低,水質(zhì)波動時難以及時調(diào)整,夏季高峰用水期易出現(xiàn)水壓不穩(wěn)、供水短缺等問題;

資源能耗浪費:傳統(tǒng)水廠的過濾池反沖洗水、沉淀池排泥水等未充分回收,水資源利用率低,同時藥劑投加量憑經(jīng)驗控制,存在浪費現(xiàn)象。

純凈水生產(chǎn)線通過集成化技術創(chuàng)新,有效破解了傳統(tǒng)工藝的諸多瓶頸。

二、純凈水生產(chǎn)線的技術特性與水廠適配性

純凈水生產(chǎn)線通常采用 “預處理 + 深度凈化 + 終端調(diào)控” 的工藝架構:

預處理環(huán)節(jié):通過多介質(zhì)過濾、活性炭吸附等工藝去除水中懸浮物、膠體及余氯,降低濁度與有機物負荷;

深度凈化核心:以反滲透或超濾膜技術為核心,截留水中離子、微生物及大分子雜質(zhì),配合 EDI 電除鹽技術實現(xiàn)水質(zhì)精準調(diào)控;

智能化管控系統(tǒng):搭載 PLC 自動控制與在線監(jiān)測儀表,實時調(diào)整運行參數(shù),如根據(jù)原水濁度自動調(diào)節(jié)加藥量,保障出水水質(zhì)穩(wěn)定。

針對水廠規(guī)模化供水需求,生產(chǎn)線具備模塊化擴展能力,可根據(jù)供水量靈活配置處理單元,同時采用節(jié)能型水泵與能量回收裝置,降低運行能耗。

三、在水廠運行中的核心實用價值

1. 保障居民飲水安全與品質(zhì)

深度凈化能力:生產(chǎn)線可高效去除水中 99% 以上的重金屬離子、有機物及微生物,使出水水質(zhì)達到直飲標準,尤其在水源污染突發(fā)情況下,能快速啟動應急凈化模式,保障供水安全;

口感與穩(wěn)定性優(yōu)化:通過精準控制水的硬度、酸堿度,改善自來水口感,減少燒水水垢沉積,同時避免傳統(tǒng)工藝因氯投加過量導致的異味問題。

2. 提升水廠運營效率與經(jīng)濟性

自動化降本增效:智能化系統(tǒng)減少人工巡檢頻次,故障預警功能可提前發(fā)現(xiàn)膜元件污染、水泵異常等問題,降低維護成本;據(jù)水廠實踐統(tǒng)計,引入生產(chǎn)線后人工成本可下降一定比例;

水資源循環(huán)利用:生產(chǎn)線產(chǎn)生的濃水經(jīng)預處理后可回用于濾池反沖洗,水資源回收率提升,同時減少排污量,降低環(huán)保處理成本。

3. 推動水廠綠色升級與可持續(xù)發(fā)展

節(jié)能技術應用:高壓泵配備變頻裝置,根據(jù)用水量自動調(diào)節(jié)功率,結合反滲透膜的高脫鹽率特性,單位制水能耗較傳統(tǒng)工藝降低;

環(huán)保效益顯著:物理凈化工藝無需添加化學藥劑,避免傳統(tǒng)水處理的鋁鹽殘留與污泥污染,契合國家 “綠色水廠” 建設要求。

遼公網(wǎng)安備 21012402000117號

遼公網(wǎng)安備 21012402000117號 免費電話咨詢

免費電話咨詢 免費獲取方案

免費獲取方案